Forscher an der FH Campus arbeiten an Methoden, um maßgeschneiderte Implantate durch eine Kombination aus bildgebenden Verfahren, Computermodellen und innovativen Druckverfahren herzustellen.

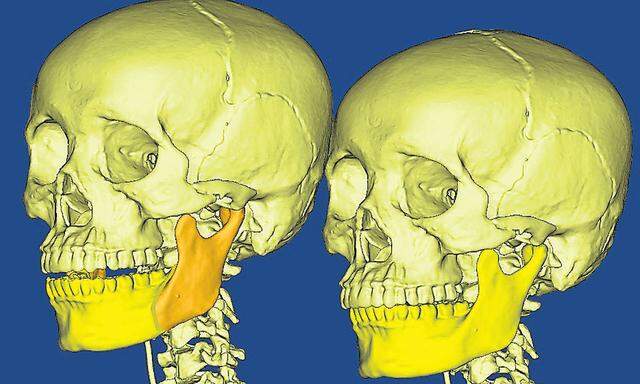

Der Fantasie sind durch moderne Technologien kaum Grenzen gesetzt: Die Chirurgie wird derzeit vor allem durch Informations- und Robotertechnik, durch moderne bildgebende Verfahren sowie durch den 3-D-Druck revolutioniert. So kann man sich leicht vorstellen, wie eine kosmetische Operation der Zukunft aussehen könnte, wenn beispielsweise bei einem Unfall oder nach einer Krebsoperation ein Teil des Kieferknochens fehlt: Derzeit werden in diesen Fällen vorgefertigte Standardimplantate genommen, an den jeweiligen Patienten angepasst (gebogen, gefräst etc.) und dann anstelle des ursprünglichen Knochens verankert. In Zukunft könnten aus Computertomografie-Bildern dreidimensionale Modelle im Computer erzeugt werden, die in 3-D-Druckern ausgedruckt werden – und fertig ist das für den jeweiligen Patienten spezifische Implantat.

Allerdings: So funktioniert das in der Praxis noch nicht. In einzelnen Schritten dieser Prozesskette werden aber Fortschritte gemacht – diese Entwicklungen werden unter dem Fachbegriff „computerassistierte Chirurgie“ – Englisch: „computer aided surgery“ – zusammengefasst.

Beim ersten Schritt ist man recht weit: Die Erstellung von dreidimensionalen Modellen aus Magnetresonanz- (MR) oder Computertomografie-Daten (CT) im Computer funktioniert schon. Zumindest wenn es um das Knochengerüst des Menschen geht – bei Weichteilen ist das schwieriger.

Neue Materialien. Aber dann beginnt es sich zu spießen. „Die Schnittstelle zwischen CT-Daten und Druck ist noch schwierig“, berichtet Godoberto Guevara Rojas, Radiologietechnologe an der FH Campus in Wien. Der direkte Ausdruck von Knochenersatz ist extrem aufwendig – und zwar nicht nur aus Gründen der Informationstechnologie, sondern auch mangels geeigneter Materialien.

Womit man beim zweiten Hauptgrund wäre, warum das Ausdrucken von maßgeschneiderten Implantaten noch nicht möglich ist. Es gibt zwar bereits viele verschiedene 3-D-Druckverfahren – und auch die Preise dafür fallen in rapidem Tempo –, aber es gibt noch keine Technologie bzw. noch kein Material, das alle Ansprüche erfüllen würde, macht Sebastian Geyer, 3-D-Druck-Experte an der FH Campus, deutlich. So ist es den Forschern zwar schon gelungen, einen kompletten menschlichen Schädel in allen Details auszudrucken – aber nur aus herkömmlichen Kunststoffen, die für eine Implantation völlig ungeeignet sind. Zudem lässt die Festigkeit der Ausdrucke noch sehr zu wünschen übrig – Meyer arbeitet derzeit an Methoden zur Verbesserung der Stabilität.

Auch bei den geeigneten Materialien – die biokompatibel sein müssen – gibt es Fortschritte: So wird derzeit, wie berichtet, am Laura-Bassi-Zentrum BRIC in Graz ein Polymer entwickelt, das anstelle von Metallen zum Schienen bzw. Schrauben komplizierter Brüche verwendet werden kann und sich nach einiger Zeit von selbst auflöst; dadurch will man vor allem Kindern die zweite Operation zum Entfernen der Platten ersparen. Eine andere Entwicklung läuft aktuell an der TU Wien, wo u.a. am Christian-Doppler-Labor für „Photopolymere in der digitalen und restaurativen Zahnheilkunde“ Kunststoffmaterialien entwickelt werden, die unter Lichteinfluss aushärten – oder auch keramikbasierte Materialien, die per 3-D-Drucker in eine patientenspezifische Form gebracht werden können.

Die Verwendung solcher Materialien für Knochenimplantate ist freilich noch Zukunftsmusik. „Bisher gilt: 3-D-Drucke sind nur zum Anschauen da“, formuliert es der Werkstoffwissenschaftler (und derzeit Forschungsvizerektor der FH Campus), Heimo Sandtner.

Virtuelles Zersägen. Dennoch ermöglichen schon die bisherigen Forschungsergebnisse in Teilbereichen der computerassistierten Chirurgie Fortschritte in der Praxis, betont Guevara Rojas. So können z.B. die herkömmlichen Standardimplantate an den knochenförmigen Ausdrucken angepasst werden – anstatt wie derzeit erst während der Operation am lebenden „Original“ zurechtgebogen zu werden. Die Kunststoffmodelle werden zu diesem Zweck händisch zerschnitten. „Wir überlegen, die Teile in einer Simulation virtuell zu zersägen“, erläutert der Forscher. Das wäre zudem ein nächster Schritt, um den Chirurgen Hilfestellung bei der Planung von Operationen mittels Computermodellen zu geben.

Die Simulationstechnik hilft indes bereits bei einem anderen für plastische Chirurgen entscheidenden Punkt weiter: Um die ideale Implantat-Geometrie zu ermitteln, kann im Computer simuliert werden, wie die Weichteile auf den Knochen sitzen und ein Patient nach einer Operation aussehen würde. Ist das Ergebnis nicht zufriedenstellend – beim Gesicht entscheiden oft minimalste Abweichungen über das spätere Aussehen –, dann kann das Implantat virtuell nachbearbeitet werden.

Bioprinting

Schon seit einigen Jahren können biologische Strukturen und Gewebe per Druck hergestellt werden. Im Prinzip werden dabei Zellen, die zuvor in Zellkulturen gezüchtet wurden, in einer Art Tintenstrahldrucker auf eine Unterlage geschleudert – so kann

ein Gewebe Schicht für Schicht

aufgebaut werden.

Dass dieses Verfahren funktioniert, zeigten erst diese Woche Forscher der Universität Cambridge, die zwei Arten von Zellen in der Netzhaut – Glia-

und Ganglienzellen – produzierten.

Eine andere Methode ist es, eine Matrix z.B. aus Kalziumphosphat zu drucken, die dann mit lebenden Zellen besiedelt wird.

("Die Presse", Print-Ausgabe, 22.12.2013)