Hauchdünne Beschichtungen schützen Industriewerkzeuge und Bauteile vor extrem hohen Belastungen. Sie wurden sieben Jahre lang in einem Christian-Doppler-Forschungslabor an der TU Wien weiterentwickelt.

Harte Schale, weicher Kern. Das wird nicht nur manchem historisch bedeutsamen Krieger nachgesagt, sondern auch dessen Schwert. „Die Schneide musste möglichst hart und stabil sein, der Kern weich, um die mechanischen Belastungen der Schläge abzufangen“, erklärt Werkstoffwissenschaftler Paul Mayrhofer. Nur wer über spezielles Wissen verfügte, konnte das Material bearbeiten. Die Forscher der TU Wien wollen heute mehr: „Wir möchten verstehen, was in dessen Inneren passiert. So lassen sich völlig neue Werkstoffe für die Industrie herstellen.“

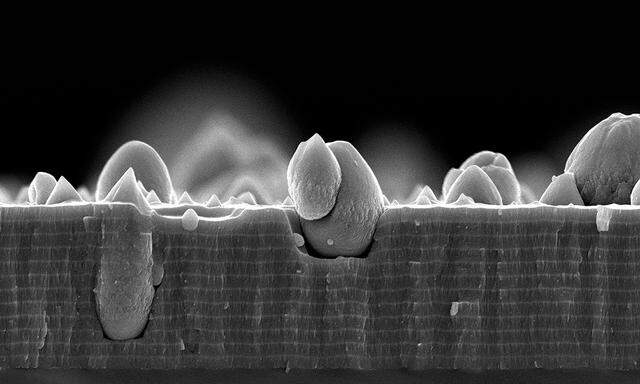

Das war Mayrhofers Mission in den vergangenen sieben Jahren als Leiter des Christian-Doppler-(CD)-Labors für Anwendungsorientierte Schichtentwicklung, das gestern, Freitag, beendet wurde. „Unser Ziel war, die grundlegenden Mechanismen zu begreifen, wie Werkstoffe an der Oberfläche degradieren: durch Temperatur, mechanische Belastung oder Umwelteinflüsse“, sagt der Forscher. Beschichtungen sollen diese „wie ein Mantel gegen die Außenwelt schützen“.